Umweltverträgliche Harzimprägnierung elektrischer Maschinen

Steigerung der Ressourceneffizienz durch ein neu entwickeltes Tränkverfahren

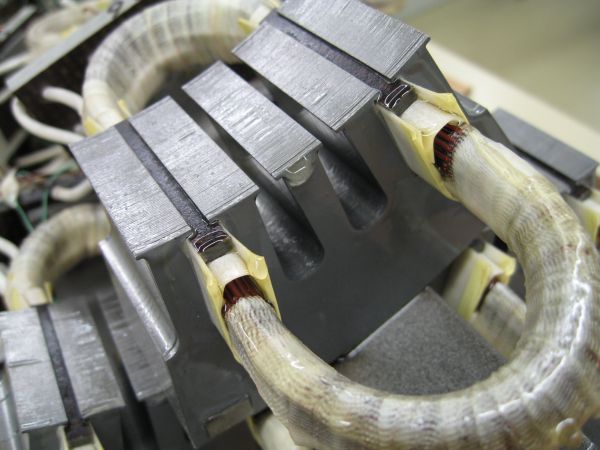

Bei der Herstellung von Elektromotoren oder Generatoren werden die Statoren zum Schutz vor Umwelteinflüssen mit einem Tränkharz imprägniert.

Das state-of-the-art Verfahren zur Tränkung von Statoren ist das Vacuum pressure impregnation Verfahren: Nach der Imprägnierung in einem Vakuum-Druckkessel werden die Objekte in einen Ofen eingebracht, um das Harz zu härten. Besonders bei großen Objekten dauert es mehr als zwei Stunden bis die Gelier-Temperatur des Harzes erreicht ist. Während dieser Zeit kann ein Teil des Harzes (bis zu 50 %) aus den Wicklungen ablaufen und zu Umweltbelastungen durch flüchtige organische Verbindungen führen.

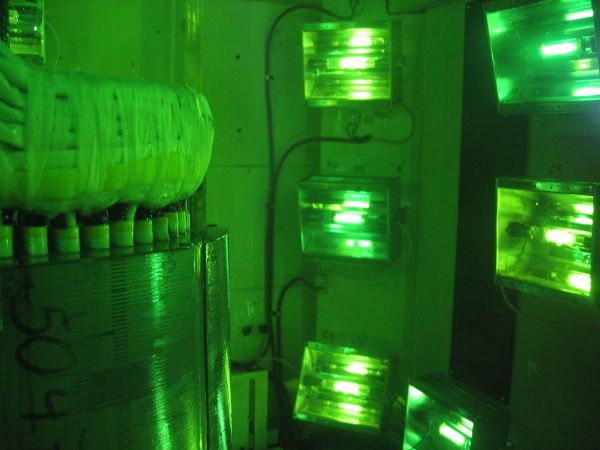

Nach drei Jahren Forschung konnte das state-of-the-art Verfahren durch ein neues Strom-UV-Verfahren ersetzt werden: Die Statoren werden mittels Erwärmung durch Stromwiderstand und induktiv (Hochfrequenz) zuerst vorgewärmt, dann in das Harz eingetaucht und anschließend innerhalb kürzester Zeit durch Stromwärme auf die Aushärtetemperatur gebracht. Durch die Erwärmung des Stators mittels Stromwiderstand kann der Wirkungsgrad gegenüber dem Umluftofen deutlich erhöht werden. Durch zusätzliche Bestrahlung der Maschinen mit UV Licht wird an allen Stellen eine vollständige Aushärtung des Harzes erreicht.

Durch das schnelle Erreichen der Gelierungstemperatur können die Emissionen flüchtiger Verbindungen um bis zu 75% verringert werden. Darüber hinaus reduziert diese Methode den Stromverbrauch um bis zu 80 % und führt zu einer deutlichen Zeitersparnis.

Da die Aushärtung des Harzes bei dieser Methode zusätzlich über UV Licht erfolgt, ist eine schnellere und vollständigere Aushärtung möglich. Insgesamt zeigten die Versuche, dass mit dieser Technologie eine verbesserte und gleichmäßigere Qualität der Imprägnierung erreicht werden kann.

Gleichzeitig kann der Harzverbrauch um immerhin 10 % reduziert werden. Eine zusätzliche Stärke dieses Verfahrens liegt in der Möglichkeit emissionsarme Harze zu verarbeiten, welche mit der herkömmlichen Technologie nur schlecht einsetzbar sind.

Nach einer dreijährigen Forschungsphase wird im Herbst 2006 die erste Strom UV Anlage dieser Größe bei ELIN EBG Motoren in Betrieb gehen. Die Vorbereitungen wie die notwendigen baulichen Maßnahmen und Schulungen laufen bereits auf Hochtouren.

Die Projekte im Rahmen von "Fabrik der Zukunft"

Im Rahmen des Programms "Fabrik der Zukunft" wurde ein Forschungsprojekt durchgeführt, welches im Herbst 2005 abgeschlossen wurde:

Umweltverträgliche Harzimprägnierung elektrischer Maschinen mittels Stromwärme

Projektleitung

ELIN EBG Motoren GmbH

DI Walter Schmidt

Elingasse 3

A-8160 Weiz

Tel.: +43 (3172) 606 2991

E-Mail: Walter.Schmidt@elinebgmotoren.at

Internet: www.elinmotoren.at

Projektpartner:innen

Bäuerle Elke

Gottlob Thumm GmbH

Daimlerstr. 6

D-78549 Spaichingen

Tel.: +49 (0)7424 2314

E-Mail: ThummGmbH@t-online.de

Hansjörg Köfler

TU-Graz, Institut für elektrische Antriebstechnik und Maschinen

Steyrergasse 21(B)

A-8010 Graz

Tel.: +43 (0)316 873 8600

E-Mail: Koefler@ema.tu-graz.ac.at

Internet: www.tugraz.at/institute/eam/